Schulungen & Workshops

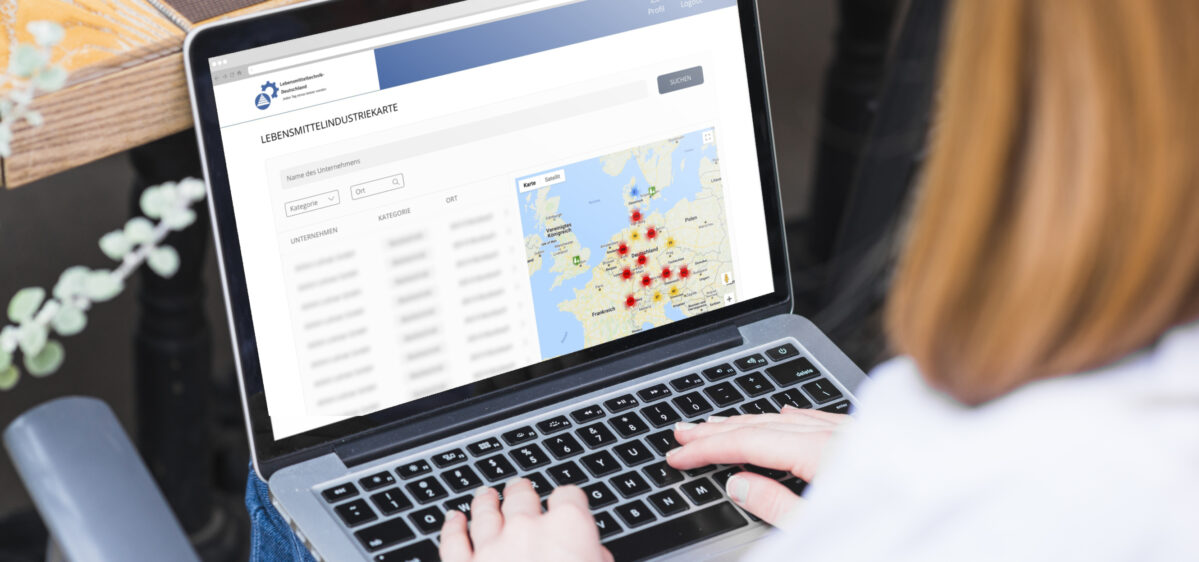

Lebensmittelindustriekarte

Erhalten Sie kostenlos Zugriff, auf die Lebensmittelindustriekarte, Jobangebote und die wichigsten News aus der Branche.

Zur KarteFortbildungen und Seminare für Fachpublikum: Ihr Weg zu Expertise und Innovation

Die ständige Weiterentwicklung in der Lebensmittelindustrie erfordert ein gut geschultes und stets aktuelles Fachpublikum. Die Lebensmitteltechnik Deutschland Akademie ist stolz darauf, Fachleuten aus der Lebensmittelindustrie ein umfangreiches Angebot an Fortbildungen und Seminaren anzubieten.

Unsere Angebote basieren auf unserer umfassenden berufspraktischen Erfahrung in den Bereichen Beratungs- und Interim Management-Dienstleistungen. Wir verstehen die Bedürfnisse und Herausforderungen der Branche und haben unser Schulungsangebot gezielt auf die elementaren Themenfelder mit dem Schwerpunkt Lebensmittelstandards, Prozess- und Qualitätsmanagement ausgerichtet.

Die Fortbildungen und Seminare der Lebensmitteltechnik Deutschland Akademie zeichnen sich durch Praxisnähe, aktuelles Fachwissen und eine anwendungsorientierte Herangehensweise aus. Wir bieten Ihnen nicht nur theoretisches Know-how, sondern geben Ihnen konkrete Werkzeuge an die Hand, um Herausforderungen in Ihrem beruflichen Umfeld erfolgreich zu bewältigen.

Unser Ziel ist es, Fachkräfte in der Lebensmittelindustrie dabei zu unterstützen, ihre Expertise zu vertiefen, innovative Ansätze zu entwickeln und stets auf dem neuesten Stand der Technologie und Standards zu bleiben. Die praxiserfahrenen Dozenten der Lebensmitteltechnik Deutschland Akademie stehen Ihnen dabei zur Seite, um Ihnen wertvolles Wissen zu vermitteln und den Transfer in Ihren beruflichen Alltag zu erleichtern.

Investieren Sie in Ihre berufliche Weiterentwicklung und bleiben Sie mit den Fortbildungen und Seminaren der Lebensmitteltechnik Deutschland Akademie am Puls der Zeit. Wir freuen uns darauf, Sie auf Ihrem Weg zu mehr Expertise und Innovation zu begleiten.

Lebensmittelstandards

Hier finden Sie einen Überblick über aktuelle Seminare im Bereich der Lebensmittel- standards (IFS, BRC, FSSC 22000), Normen (ISO 22000) sowie geltendem nationalen, europäischen und internationalen Recht.

Prozessmanagement

Erfahren Sie in diesen Seminaren, wie Sie Produktionsleistungen und –kosten mittels Kennzahlsystemen bewerten, Mitarbeiter motivieren und in Prozesse einbinden sowie eine transparente Darstellung der Leistungen und Kosten erreichen.

Qualitätsmanagement

Dieser Seminarschwerpunkt widmet sich dem Fokus der Bedürfnisse von internen und externen Kunden, innovative Konzept- entwicklung im Unternehmenskontext sowie Verantwortung für alle strategischen Anforderungen von Lebensmittel- bzw. Qualitätsmanagementsystemen.

HACCP

In unseren Schulungen werden wir gemeinsam in die Welt der Lebensmittelsicherheit eintauchen und die zentralen Prinzipien sowie die Anwendung von HACCP näher betrachten und bearbeiten.

Hygiene

Erfahren Sie in den Schulungen zum Hygienemanagement, systematische Planung und Umsetzung von Maßnahmen, die sicherstellen, dass Hygienestandards eingehalten und verbessert werden werden.