Danfoss Drives Intelligence – Dr. Norbert Hanigovszki beim MEETUP 2019

Wir freuen uns Ihnen einen weiteren Speaker zum MEETUP 2019 in Butzbach vorzustellen. Herr Dr. Norbert Hanigovszki ist Project Director bei Danfoss Drives in Gråsten, Dänemark. Er leitet die Abteilung Drives Intelligence mit den Schwerpunkten fortschrittliche Motorsteuerung, Predictive Maintenance und maschinelles Lernen. Er ist seit 2002 bei Danfoss Drives tätig, wo er verschiedene Positionen in der Forschungs- und Entwicklungsabteilung innehatte. Seine Hauptgebiete sind EMV, Stromqualität, Energieeffizienz und Centered Maintenance. Er ist ein Senior Mitglied der IEEE.

Herr Hanigovszki hat einen Doktortitel. Abschluss an der Universität Aalborg in Dänemark und ein M.Sc. Abschluss in Elektromaschinen und Antrieben an der Politehnica Universität in Timisoara, Rumänien.

Danfoss – ein Familienunternehmen

Danfoss ist ein dänisches Familienunternehmen, das 1933 vom Ingenieur und Industriellen Mads Clausen gegründet wurde. Das Unternehmen beschäftigt über 27.000 Mitarbeiter in mehr als 100 Ländern. Es produziert und vertreibt eine breite Palette von Produkten und Lösungen für Kälte-, Klima-, Heizungs-, Motorsteuerungs- und Off-Highway-Maschinen.  Darüber hinaus werden Lösungen für erneuerbare Energien wie Solar- und Windkraft sowie für die städtische Fernenergieinfrastruktur bereitgestellt. Danfoss ist ein globaler Konzern, der in vier Geschäftsbereiche unterteilt ist: Danfoss Power Solutions, Danfoss Cooling, Danfoss Heating und Danfoss Drives.

Darüber hinaus werden Lösungen für erneuerbare Energien wie Solar- und Windkraft sowie für die städtische Fernenergieinfrastruktur bereitgestellt. Danfoss ist ein globaler Konzern, der in vier Geschäftsbereiche unterteilt ist: Danfoss Power Solutions, Danfoss Cooling, Danfoss Heating und Danfoss Drives.

Die Division Drives wurde 1968 gegründet, als Danfoss den ersten in Serie gefertigten Frequenzumrichter auf den Markt brachte. Die Unternehmenssparte „Drives“ beschäftigt derzeit mehr als 4600 Mitarbeiter, hat weltweit 80 Verkaufsbüros und neun Fabriken und erwirtschaftet einen Jahresumsatz von 1,4 Milliarden Euro.

Danfoss Drives stellt Frequenzumrichter her, die in Märkten wie Heizung-, Lüftungs- und Klimatechnik, Wasser und Abwasser, Schifffahrt, Chemie und Materialumschlag eingesetzt werden. Der Lebensmittel- und Getränkebereich ist ein Schwerpunktmarkt für Danfoss Drives.

Intelligente Frequenzumrichter für die Industrie: Zustandüberwachung und smart sensors

Industrie 4.0 ist ein Oberbegriff, der auf eine vierte industrielle Revolution hindeutet. Obwohl der Begriff etwas vage ist, könnte eine mögliche Definition lauten: „Industrie 4.0 beschreibt die intelligente Vernetzung von Menschen, Dingen und Systemen unter Nutzung aller Möglichkeiten der Digitalisierung über die gesamte Wertschöpfungskette“.

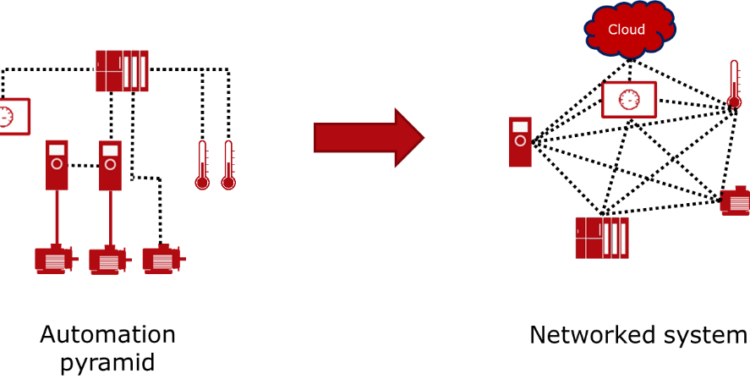

Die Auswirkung dieses Trends auf elektrische Antriebe ist eine Migration von der sogenannten „Automatisierungspyramide“ zu vernetzten Systemen. Dies bedeutet, dass die verschiedenen Elemente des Systems, wie Motoren, Antriebe, Sensoren und Steuerungen, miteinander verbunden und auch mit einer Cloud verbunden werden, in der Daten gespeichert, verarbeitet, analysiert und Entscheidungen getroffen werden.

Abbildung 1: Industrie 4.0 bedeutet den Übergang von der Automatisierungspyramide zu vernetzten Systemen

Eine naheliegende Frage lautet: Wie wird der Motor oder die Maschine angeschlossen? Der Motor oder die Maschine ist ein elektromechanisches Gerät, kein Informationsgerät (Stahl und Kupfer im Gegensatz zu Silizium). In den letzten Jahren haben wir zwei Ansätze gesehen, um diese Herausforderung zu lösen: Einsatz intelligenter Sensoren und Einsatz von Antrieben als intelligenter Motorsensor.

Zustandsüberwachung (Condition monitoring)

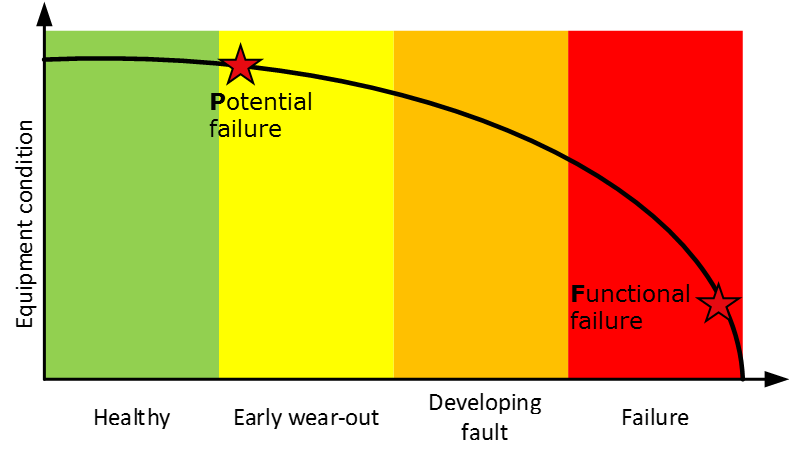

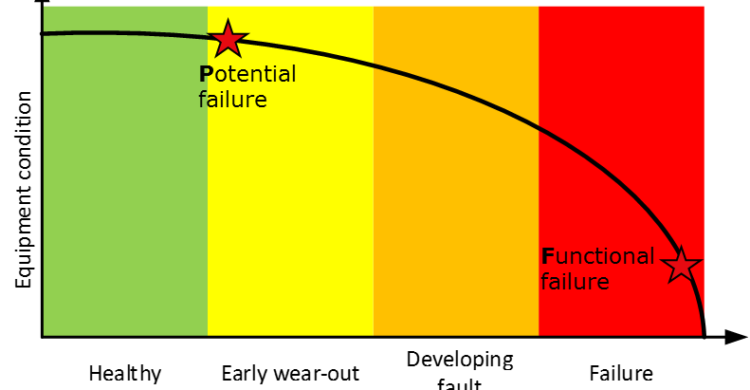

Unter Zustandsüberwachung versteht man die Überwachung verschiedener Parameter von in Betrieb befindlichen Geräten, um verschiedene Verschlechterungen der Parameter festzustellen, welche ein Indikator für einen sich entwickelnden Fehler sein können. Der Zustand einer Komponente vor dem Auftreten eines Funktionsfehlers wird normalerweise durch die P-F-Kurve dargestellt. Dies ermöglicht eine Wartung vor Funktionsstörungen mit folgenden Vorteilen: Reduzierung der Ausfallzeiten, Eliminierung unerwarteter Produktionsstillstände, Optimierung der Wartung, Reduzierung des Ersatzteilbestands und andere.

Abbildung 2: P-F-Kurve, die den Zustand einer Komponente vor dem Auftreten eines Funktionsfehlers darstellt

Oft führt die Verschlechterung eines Parameters zu einem starken Abfall der Energieeffizienz. Beispiele sind: verstopfte Luftfilter, verschmutzte Pumpenlaufräder, unzureichende Schmierung und andere. In der Regel werden diese Bedingungen häufig so lange überwacht, bis sie eine nicht mehr akzeptable Größe erreichen – häufig verbunden mit Ausfallzeiten. In einer solchen Situation kann die Zustandsüberwachung dazu beitragen, die Effizienzparameter einer Anlage auf einem optimalen Niveau zu halten.

Frequenzumrichter als Sensor

Zur Durchführung der Zustandsüberwachung werden Daten von Sensoren gesammelt. Eine der offensichtlichen Datenquellen wird in den meisten Fällen übersehen: der Frequenzumrichter. Dieses Gerät, das zur Änderung der Motordrehzahl verwendet wird, verfügt bereits über eingebaute Sensoren zur Messung von Motorstrom und -spannung sowie über Verarbeitungs-, Speicher- und Kommunikationsfunktionen. Dadurch kann der Frequenzumrichter als intelligenter Sensor für die Zustandsüberwachung verwendet werden. Die vom Frequenzumrichter bereitgestellten Informationen können in drei Ebenen unterteilt werden: Momentansignale, verarbeitete Signale und analysierte Informationen.

Noch nicht angemeldet zum 2. LBMTD-Meetup am 21. November 2019 in Butzbach? Jetzt aber los… hier geht’s zur Anmeldung.